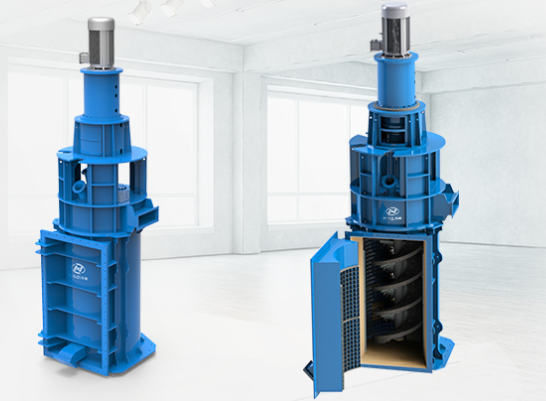

Estrutura do Equipamento

- O agitador é o componente principal do moinho de torre. Essa estrutura permite que os meios de moagem se movam de forma controlada, realizando assim a moagem do material. Portanto, a forma estrutural do agitador, as propriedades do material e as dimensões geométricas afetam o efeito de moagem, a vida útil do revestimento e o consumo de energia da unidade.O agitador consiste em três partes: o suporte do agitador, o revestimento e a borracha resistente ao desgaste.Toda a superfície externa do suporte do agitador é revestida com borracha resistente ao desgaste. A parte inferior é fixada ao revestimento com parafusos, e a extremidade superior é fixada ao eixo de acionamento usando chavetas e parafusos. O suporte do agitador é soldado ao eixo principal e à placa de suporte. O eixo principal pode ser maciço ou oco, e a conexão entre a extremidade do eixo principal e o eixo pode ser feita por forjamento integral ou soldagem.O revestimento é o componente resistente ao desgaste mais importante. O formato da seção transversal do revestimento tem um impacto significativo no efeito de moagem e na vida útil do revestimento. Os principais formatos de revestimento são do tipo disco horizontal, tipo impulsor, tipo haste e tipo espiral.

-

Geralmente, existem quatro tipos de revestimentos para cilindros de moinho. O primeiro tipo são os revestimentos de aço manganês. Esses revestimentos são parafusados ao cilindro do moinho, exigindo a perfuração de um certo número de furos para parafusos. Isso frequentemente leva a rachaduras e vazamentos no cilindro.

O segundo tipo são os revestimentos magnéticos de borracha ou metal. Esses revestimentos podem ser fixados diretamente ao cilindro do moinho, especialmente quando o meio de moagem são esferas de aço. O revestimento magnético atrai as esferas de aço para a superfície interna do revestimento, formando uma camada protetora de aproximadamente 30 a 50 mm, oferecendo alta confiabilidade e longa vida útil.

O terceiro tipo são os revestimentos de grade. Esses revestimentos são parafusados a tiras de aço na superfície interna do cilindro do moinho. O meio de moagem e a polpa preenchem as grades, protegendo efetivamente tanto os revestimentos de grade quanto o cilindro do moinho. Portanto, eles têm uma vida útil muito longa, baixos custos operacionais e não são seletivos quanto ao meio de moagem; podem usar esferas de aço ou esferas de cerâmica.

O quarto tipo é o revestimento de poliuretano, um novo tipo de revestimento resistente ao desgaste, projetado especificamente para esferas de cerâmica como meio de moagem. Ele é adsorvido diretamente no cilindro do moinho por meio de adsorção de pequenos polos magnéticos. Comparado aos três tipos de revestimento anteriores, apresenta características como baixa densidade, resistência ao desgaste, fácil instalação e baixo custo.

-

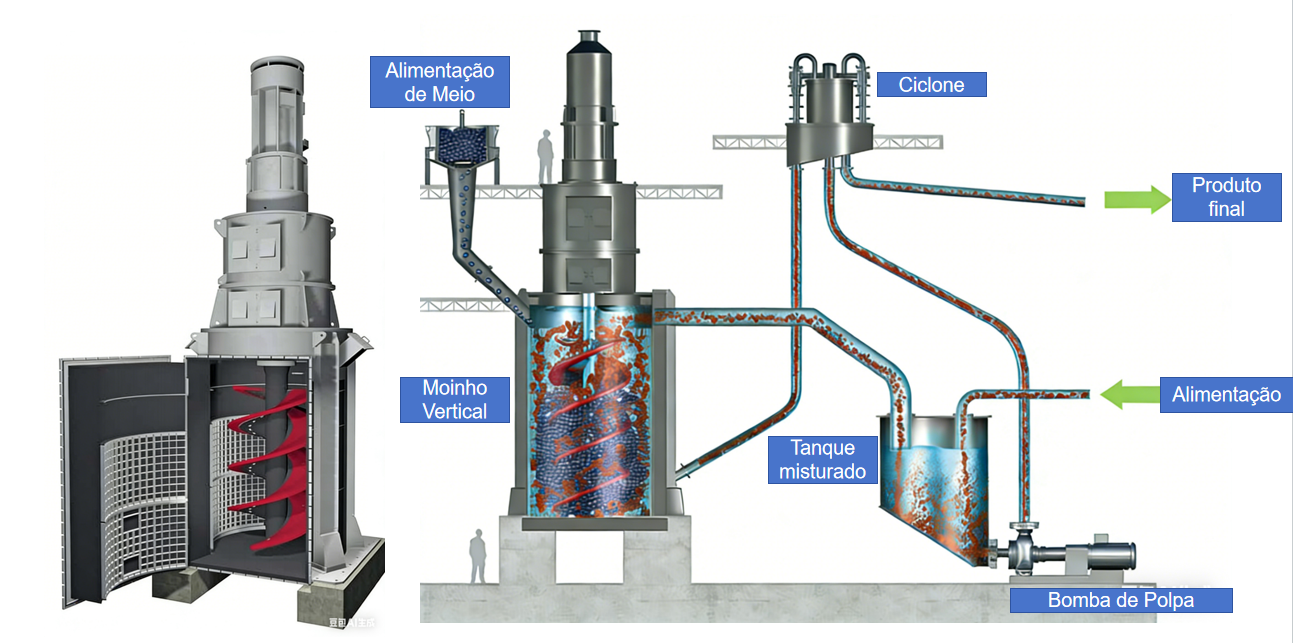

Além do agitador e do revestimento do cilindro, o sistema também inclui um suporte de transmissão e eixo de transmissão principal, unidade de acionamento, tanque misturador e bomba de polpa e hidrociclone.